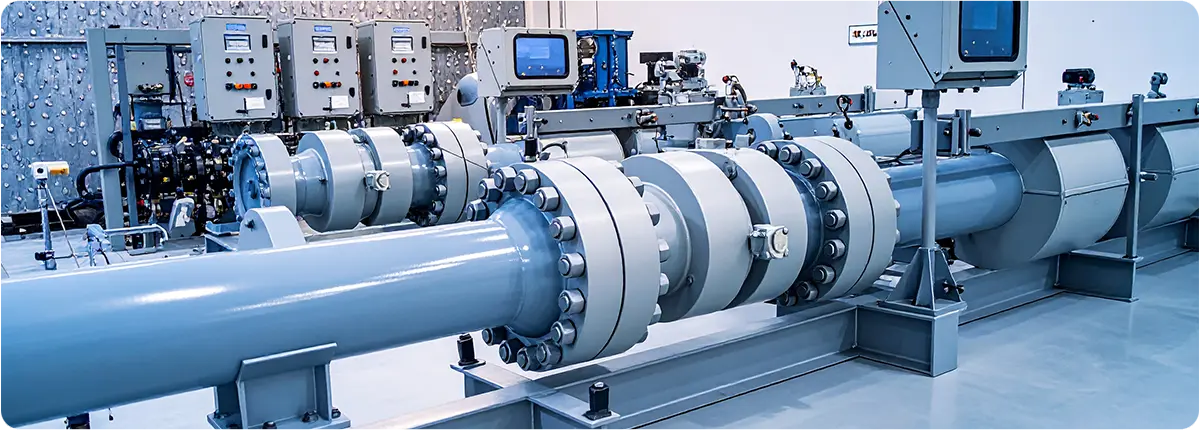

Ultrasonik debimetreler, akışkanların debisini ölçmek için ses dalgalarının yayılma prensibini kullanan modern ölçüm cihazlarıdır. Hareketli parçaları olmadığından uzun ömürlüdürler, bakım ihtiyacı düşüktür ve sıvı, gaz ve çok fazlı akışkanların ölçümünde geniş uygulama alanına sahiptirler. Özellikle su yönetimi, enerji, petrokimya, gıda ve ilaç endüstrilerinde yaygın olarak kullanılırlar.

ÇALIŞMA PRENSİBİ

Ultrasonik debimetreler iki ana yöntemle çalışır: transit-time (geçiş zamanı farkı) ve Doppler etkisi.

• Transit-time yöntemi: Akış yönünde ve akışa karşı gönderilen ultrasonik sinyallerin zaman farkı ölçülür. Bu zaman farkı akış hızına orantılıdır.

Temel formül:

v = (Δt · c²) / (2 · L · cosθ)

v: akışkan hızı, Δt: zaman farkı, c: ses hızı, L: sensörler arası mesafe, θ: sinyal açısı

• Doppler yöntemi: Akışkandaki parçacıklar veya kabarcıklardan yansıyan ses dalgalarının frekans kayması ölçülür. Bu kayma akış hızına doğrudan orantılıdır.

YAPISAL ÖZELLİKLER

- Sensörler: Boru dışına veya içine monte edilebilir

- Ölçüm aralığı: Çok düşük debilerden yüksek debilere kadar geniş ölçüm aralığı

- Çıkışlar: Pulse, 4-20 mA, HART, Profibus, Modbus

- Veri toplama: Dijital ekran ve SCADA entegrasyonu

AVANTAJLAR VE SINIRLAMALAR

Avantajlar:

- Temassız ölçüm imkanı (clamp-on modeller)

- Hareketli parça içermez, düşük bakım

- Yüksek hassasiyet (±%0.5 – ±%1)

- Sıvı, gaz ve çok fazlı akışkanlarda kullanılabilir

Sınırlamalar:

- Ölçüm doğruluğu akışkanın sıcaklığına, viskozitesine ve boru malzemesine bağlıdır

- Homojen olmayan akışlarda hassasiyet düşebilir

- Doppler yöntemi sadece partikül veya kabarcık içeren akışkanlarda kullanılabilir

UYGULAMA ALANLARI

- Su ve atık su yönetimi

- Petrol ve doğal gaz hatlarında ölçüm

- Enerji santrallerinde soğutma suyu kontrolü

- Gıda ve içecek sektöründe hijyenik ölçümler

- İlaç endüstrisinde proses kontrolü

STANDARTLAR VE KALİBRASYON

- ISO 6416: Ultrasonik debimetreler için standart

- AGA raporları: Gaz ölçümlerinde kullanım

- ATEX sertifikalı versiyonlar: Patlayıcı ortamlarda kullanım

- Düzenli kalibrasyon ile doğruluk korunur

SONUÇ

Ultrasonik debimetreler, temassız ölçüm yapabilmeleri, yüksek doğruluk ve düşük bakım ihtiyaçları sayesinde modern endüstride önemli bir yere sahiptir. Dijital haberleşme protokolleriyle birleşerek otomasyon sistemlerine kolayca entegre edilebilirler.