Vorteks debimetreler, akışkan içinden geçen bir engelin arkasında oluşan girdapların (vortekslerin) frekansını ölçerek debiyi belirleyen ölçüm cihazlarıdır. Kármán vorteks sokağı prensibine dayanır ve sıvı, gaz ve buhar ölçümünde yaygın olarak kullanılır. Güvenilirliği, geniş uygulama aralığı ve hareketli parça içermemesi nedeniyle endüstride önemli bir yere sahiptir.

ÇALIŞMA PRENSİBİ

Akışkan, boru hattına yerleştirilen prizmatik bir engelin arkasında düzenli aralıklarla vorteksler oluşturur. Bu vortekslerin frekansı akış hızına doğrudan orantılıdır.

Temel formül:

f = St · v / d

f: vorteks frekansı (Hz), St: Strouhal sayısı (boyutsuz), v: akışkan hızı (m/s), d: engel genişliği (m).

Debi ise şu şekilde hesaplanır:

Q = v · A

Q: debi (m³/s), A: boru kesit alanı (m²).

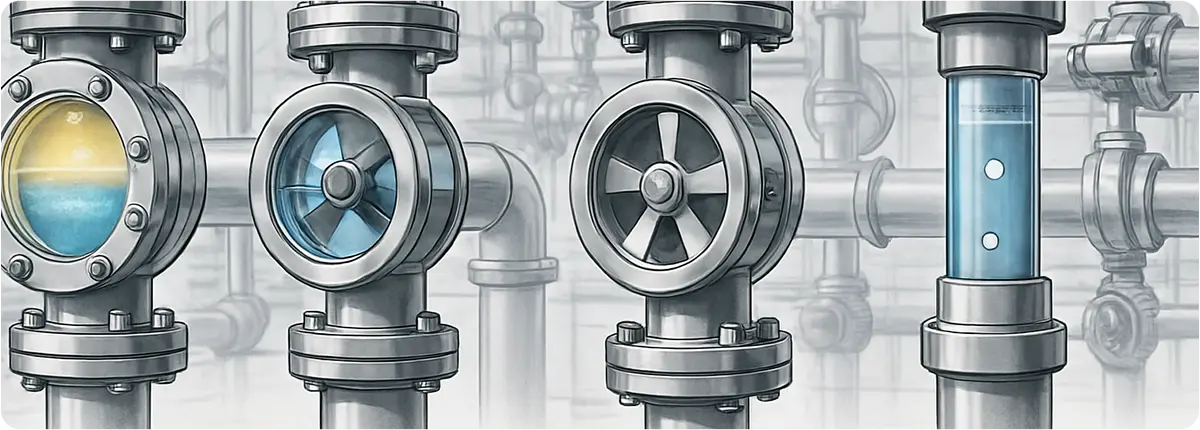

YAPISAL ÖZELLİKLER

- Engelleyici cisim (bluff body): Vortekslerin oluşumunu sağlar

- Sensörler: Piezoelektrik, kapasitif veya ultrasonik algılama

- Gövde: Paslanmaz çelik veya alaşımlı malzeme

- Çıkış sinyalleri: Pulse, 4-20 mA, HART, Modbus, Profibus

- Basınç ve sıcaklık kompanzasyonu ile donatılabilir

AVANTAJLAR VE SINIRLAMALAR

Avantajlar:

- Hareketli parça içermez, düşük bakım ihtiyacı

- Sıvı, gaz ve buhar için uygun

- Yüksek sıcaklık ve basınç altında çalışabilir

- Geniş ölçüm aralığı

Sınırlamalar:

- Düşük Reynolds sayılarında (Re < 2000) doğru ölçüm yapamaz

- Titreşim ve gürültüden etkilenebilir

- Düşük debilerde hassasiyet azalır

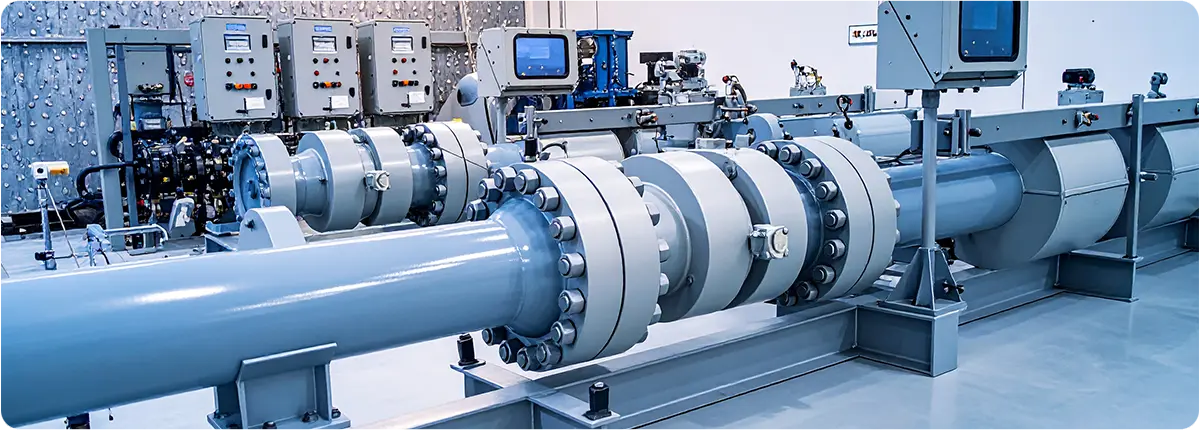

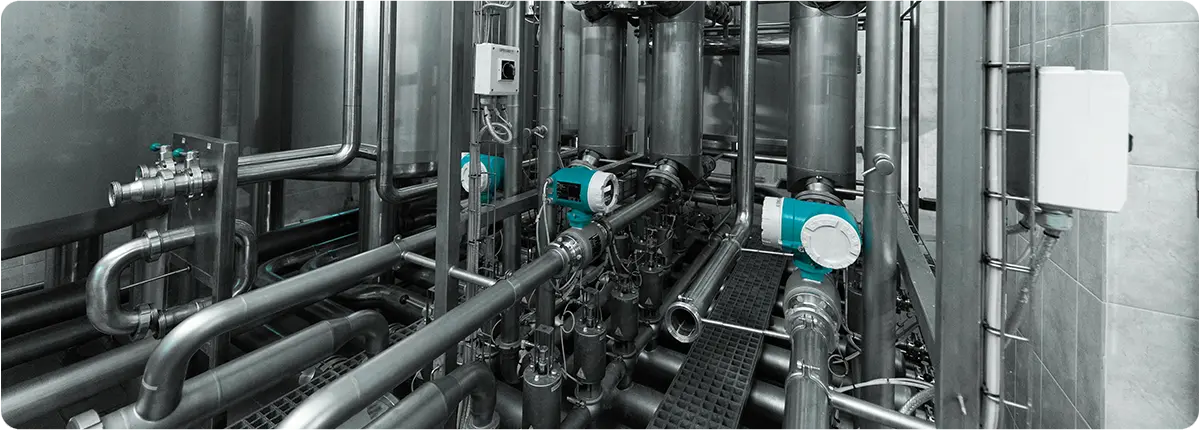

UYGULAMA ALANLARI

- Enerji santrallerinde buhar ölçümü

- Doğalgaz dağıtım hatlarında debi kontrolü

- Kimya ve petrokimya endüstrisinde proses akış izleme

- Su ve atık su tesislerinde akış ölçümü

- Gıda ve içecek endüstrisinde sıvı akış kontrolü

STANDARTLAR VE KALİBRASYON

- ISO 5167: Akış ölçüm cihazları için standartlar

- ASME MFC-6: Vorteks debimetre test ve kalibrasyon standartları

- AGA raporları: Gaz ölçüm uygulamaları için kılavuzlar

- Düzenli kalibrasyon, ölçüm doğruluğunu korumak için gereklidir

SONUÇ

Vorteks debimetreler, sağlam yapıları, geniş uygulama yelpazesi ve düşük bakım gereksinimleri ile modern endüstride vazgeçilmez ölçüm cihazlarıdır. Dijital iletişim protokolleri sayesinde otomasyon sistemlerine kolayca entegre edilirler.