Bıçak sürgülü vanalar, özellikle katı partikül içeren akışkanların, bulamaçların ve yoğun çamurlu akışların kontrolünde kullanılan endüstriyel vanalardır. Bu vanalar, keskin kenarlı sürgü plakaları sayesinde hat içerisinde biriken katı maddeleri keserek akışın devam etmesini sağlar. Özellikle madencilik, kağıt hamuru, atık su arıtma ve enerji santrali gibi endüstrilerde tercih edilmektedir.

ÇALIŞMA PRENSİBİ

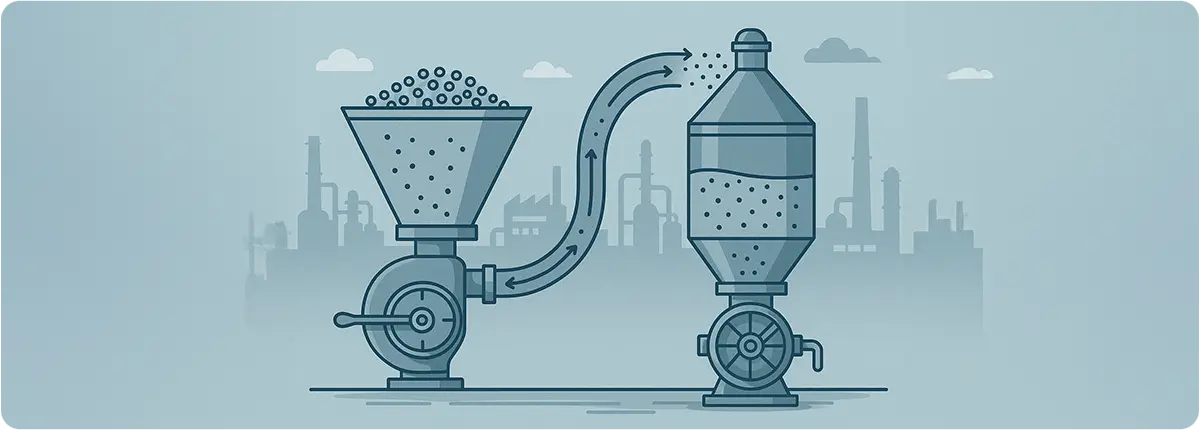

Bıçak sürgülü vanaların temel çalışma prensibi, keskin kenarlı düz bir plakanın yukarı-aşağı hareket ederek akışı açması veya kapatmasıdır. Akış yönüne dikey konumda hareket eden bu plaka, katı partiküllerin akışı engellemesini önler. Bu nedenle, yüksek viskoziteli ve katı partikül içeren akışkanlarda diğer vanalara göre daha etkilidir.

ÖZELLİKLER

- Düşük basınç kaybı sağlar.

- Katı partikül içeren akışkanlarda etkin akış kontrolü sunar.

- Kompakt ve basit yapıya sahiptir.

- Tek yönlü veya çift yönlü akış kontrolüne uygun modelleri vardır.

- Manuel, pnömatik, elektrikli veya hidrolik aktüatörlerle kullanılabilir.

KULLANIM ALANLARI

- Madencilik (cevher çamurları, yoğun bulamaçlar)

- Kağıt ve selüloz endüstrisi (fiber ve yoğun kağıt hamuru)

- Atık su arıtma tesisleri (çamur, tortu ve partikül yoğun akışkanlar)

- Enerji santralleri (kül, cüruf ve yoğun akışkan transferi)

- Kimya endüstrisi (aşındırıcı veya korozif akışkanlar)

SEÇİM KRİTERLERİ

Doğru bıçak sürgülü vana seçimi için dikkate alınması gereken başlıca kriterler şunlardır:

- Akışkanın tipi (katı partikül oranı, viskozite, korozif özellikler)

- Çalışma basıncı ve sıcaklık aralığı

- Tek yönlü mü yoksa çift yönlü mü kullanılacağı

- Aktüatör tipi (manuel, pnömatik, elektrikli, hidrolik)

- Gövde ve conta malzemelerinin akışkan ile uyumluluğu

AVANTAJLAR VE DEZAVANTAJLAR

Avantajlar:

- Katı partikül içeren akışkanlarda sorunsuz çalışır.

- Düşük maliyetlidir ve bakımı kolaydır.

- Kompakt tasarımı sayesinde dar alanlarda kullanılabilir.

Dezavantajlar:

- Yüksek basınçlı uygulamalarda sınırlı performans gösterir.

- Sızdırmazlık performansı, tasarıma ve contaların kalitesine bağlıdır.

- Aşındırıcı ortamlarda düzenli bakım gerektirir.

SONUÇ

Bıçak sürgülü vanalar, yoğun partikül içeren akışkanların kontrolü için endüstriyel tesislerde kritik bir rol oynamaktadır. Doğru malzeme seçimi, uygun tasarım ve düzenli bakım ile bu vanalar uzun ömürlü, güvenilir ve ekonomik bir çözüm sunar.